剖分式向心滑動軸承,主要用在重載大中型機器上,如冶金礦山機械,大型發(fā)電機,球磨機,活塞式壓縮機及運輸車輛等。其材料主要為巴氏合金,少數(shù)情況下采用銅基軸承合金。在裝配時,一般都采用刮削的方法來達到其精度要求,保證其使用性能。因此,刮削的質(zhì)量對機器的運轉(zhuǎn)至關重要。削刮質(zhì)量不好,機器在試車時就會很容易地在極短的時間內(nèi)是軸瓦由局部粘損而達到大部分粘損,直至軸被粘著咬死,軸瓦損壞不能使用。所以在刮削軸瓦時都由技術經(jīng)驗豐富的鉗工操作。下面詳細介紹泵房式滑動軸承(軸瓦)的裝配要求及削刮軸瓦的方法。

1、軸瓦與瓦座和瓦蓋的接觸要求

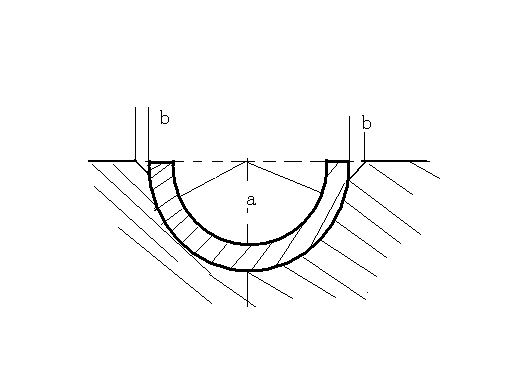

(1)受力軸瓦。受力軸瓦的瓦背與瓦座的接觸面積應大于70%,而且分布均勻,其接觸范圍角a應大于150 °,其余允許有間隙部分的間隙b不大于0.05mm。如圖1所示。

(2)不受力軸瓦與瓦蓋的接觸面積應大于60%,而且分布均勻,其接觸范圍角a應大于120°,允許有間隙部位的間隙量b,應不大于0.05mm。如圖1所示。

圖一軸瓦與瓦座、瓦蓋的接觸要求

(3)如達不到上述要求,應以瓦座與瓦蓋為基準,用著色法,涂以紅丹粉檢查接觸情況,用細銼銼削瓦背進行修研,直到達到要求為止。接觸斑點達到每25mm23~4點即可。

(4)軸瓦與瓦座、瓦蓋裝配時,固定滑動軸承的固定銷(或螺釘)端頭應埋入軸承體內(nèi)2~3mm,兩半瓦合縫處墊片應與瓦口面的形狀相同,其寬度應小于軸承內(nèi)側(cè)1mm,墊片應平整無棱刺,瓦口兩端墊片厚度應一致。瓦座、瓦蓋的連接螺栓應緊固而受力均勻。所有件應清洗干凈。

2、軸瓦刮削面使用性能要求的幾大要素

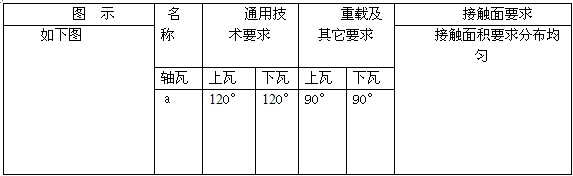

(1)接觸范圍角a與接觸面、接觸斑點要求。軸瓦的接觸范圍角a與接觸面要求見表1。

表1軸瓦的接觸范圍角a與接觸面要求

在特殊情況下,接觸范圍角a也有要求為60°的。對于接觸范圍角a的大小和接觸斑點要求,通常由圖樣明確地給出。如無標注,也無技術文件要求的,可通用技術標準規(guī)定執(zhí)行。(參照表1)軸瓦的接觸斑點要求,可參照表2中數(shù)值要求,對軸瓦進行刮削和檢驗。

表2滑動軸承的研點數(shù)

(2)油線與瓦口油槽帶

a、半開式滑動軸承,都是采用強力潤滑,油槽一般都開在不受力的上瓦上(上瓦受力較小)。截面為半圓弧形,沿上瓦內(nèi)周180°分布,由機械加工而成。油槽中間位置與上瓦中心位置的油孔相通,兩端連接瓦口油槽帶,由于上瓦有間隙量存在,潤滑油很容易進入上瓦面與軸上,其主要作用是能將潤滑油暢通地注入軸瓦內(nèi)側(cè)(徑向)的瓦口油槽帶。

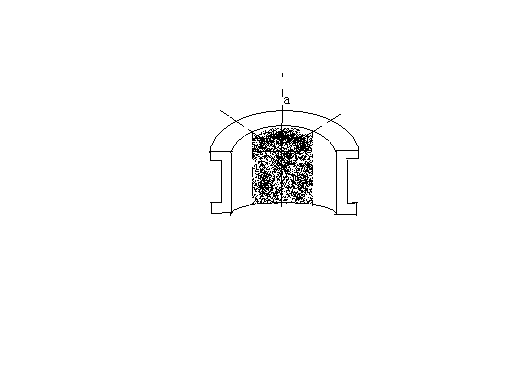

b、油槽帶分布在上、下軸瓦結合部位處(兩側(cè))。如圖2所示。油槽帶成圓弧楔形,瓦口結合面處向外側(cè)深度一般在1~3mm。視軸瓦的大小,油槽帶寬度h一般為8~40mm。油槽帶單邊距軸瓦端面的尺寸b一般為8~25mm。上述要求通常在圖樣上明確標出。油槽帶的長度為軸瓦軸向長度的85%左右,是一個能存較大量的潤滑油的帶狀油槽,便于軸瓦與軸的潤滑與冷卻,油槽帶通常由機械加工而成,也有鉗工手工加工的。

圖二軸瓦的油槽帶與潤滑油楔分布

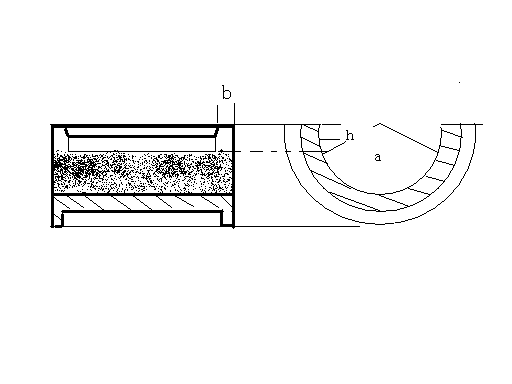

(3)潤滑油楔。潤滑油楔位于接觸范圍角a值之內(nèi)油槽帶與軸瓦的連接處,由手工刮削而成(俗稱刮瓦口)。其主要作用有兩個,一是存油冷卻軸瓦與軸,二是利用其圓弧楔角,在軸旋轉(zhuǎn)的帶動下,將潤滑油,由軸向?qū)挾鹊拿妫B接不斷地吸向承載部分,使軸瓦與軸有充分良好的潤滑。潤滑油楔部分是由兩段不規(guī)則的圓弧組成的一個圓弧楔角,它將油槽帶和軸瓦工作接觸面光滑地連接起來,其形狀如圖3所示。與油槽帶連接部分要刮得多一些,并將油槽帶連接處加工棱角刮掉,在潤滑楔角中部至接觸面過渡處,刮成圓弧楔角形。圖中b的尺寸為油槽帶與潤滑楔角連接處尺寸,視軸瓦的大小,一般在0.10~0.40mm之間。刮削潤滑楔角,要在軸瓦精刮基本結束時進行,不易提前刮削。

圖三潤滑楔角示意圖

(4)軸瓦的頂間隙與側(cè)間隙

a、軸瓦的頂間隙,在圖樣無規(guī)定時,根據(jù)經(jīng)驗可取軸直徑的1‰~2‰,應按轉(zhuǎn)速。載荷和潤滑油粘度在這個范圍內(nèi)選擇。對高質(zhì)量。高精度加工的軸頸,其值可降到5/10000。

b、側(cè)間隙在圖樣上無規(guī)定時,每面為頂間隙的1/2。側(cè)間隙需根據(jù)需要刮削出來。但在刮削軸瓦時不可留側(cè)間隙,因刮軸瓦時,需確定軸在180°范圍內(nèi)的正確位置,此時需有側(cè)間隙的部位應暫時作為軸的定位用,要在軸瓦基本刮削完畢時,將側(cè)間隙輕輕刮出。側(cè)隙部位由瓦口的結合面處延伸到規(guī)定的工作接觸角度區(qū),軸向與油槽帶、潤滑楔角相接,此部位是不應與軸有接觸的,刮削時應注意這點。留側(cè)隙的目的,是為了散失熱量,潤滑油由此流出一部分并將熱量帶走。側(cè)隙不可開得過大,這樣會使?jié)櫥痛罅康貜膫?cè)隙流走而減少軸與軸瓦所需用的潤滑油量,這點應特別注意。側(cè)隙如圖4所示,**寬處b為瓦口計劃面處,尺寸為規(guī)定側(cè)間隙的**大值。側(cè)隙與瓦口平面處的尖角應倒角,視軸瓦大小,一般為1×45°~3×45°。側(cè)隙基本上是由兩段不規(guī)則的圓弧組成的。

圖四側(cè)間隙示意圖

3、分式軸瓦的刮削過程

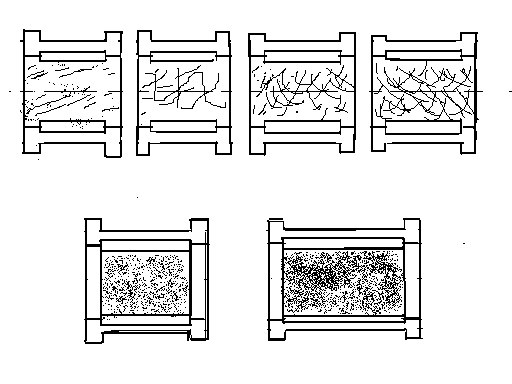

(1)粗刮軸瓦。如圖5a所示

圖5剖分式滑動軸承(軸瓦)的刮削

a上、下瓦的機械加工刀痕輕刮一遍,要求瓦面應全部刮到,刮削均勻,將加工痕跡刮掉。

b軸上涂色,與上瓦、下瓦研點粗刮幾遍,然后將上、下瓦分別鑲?cè)胪咦c瓦蓋上,瓦上涂色,用軸研點粗刮,待接觸面積與研點分布均勻后,可轉(zhuǎn)入細刮。粗刮時應注意,不可將瓦口部分刮虧了,要求180°范圍全面接觸。

(2)細刮軸瓦。如圖5b所示。細刮軸瓦時,上、下瓦應加墊(瓦口結合面)裝配后刮削兩端軸瓦,在瓦上涂色,用軸研點。開始壓緊裝配時,壓緊力應均勻,軸不要壓得過緊,能轉(zhuǎn)動即可,隨刮隨撤墊,隨壓緊。此時也應注意不要將瓦口刮虧了,經(jīng)多次削刮后,瓦接觸面斑點分布均勻、較密即可。

(3)精刮軸瓦。如圖5c所示。加精刮的目的是要將接觸斑點及接觸面積刮削達到圖樣規(guī)定的要求,研點方法與粗刮相同,點子由大到小,由深到淺,由疏到密,大的點子在削刮過程中,可用刮刀破開變成密集的小點子,經(jīng)過多次削刮,逐漸刮至要求為止。在精刮將要結束時,將潤滑油楔(開瓦口)、側(cè)間隙刮削出來,使其達到軸瓦的使用性能,這一點非常重要。

削刮軸瓦,在粗刮與細刮時要同時考慮與軸相關件的情況,如中心距偏差、步輪齒面的接觸狀況等,以便使軸的位置準確。由機械加工造成的微小積累誤差,可通過刮削得到進一步的消除。較大誤差,刮削是無法解決的。